PROCESSO DI PREPARAZIONE

DELLA FIBRA MODELLATA

3. Prodotto finale

Il passo finale è la produzione di uno stampo di campionamento e una successiva produzione di un campione reale. I campioni vengono utilizzati per la verifica delle forme e per i test di caduta. I campioni sono già realizzati con il materiale e nella qualità identici a quelli della produzione di massa. I campioni vengono utilizzati per la verifica delle forme e per i test di caduta.

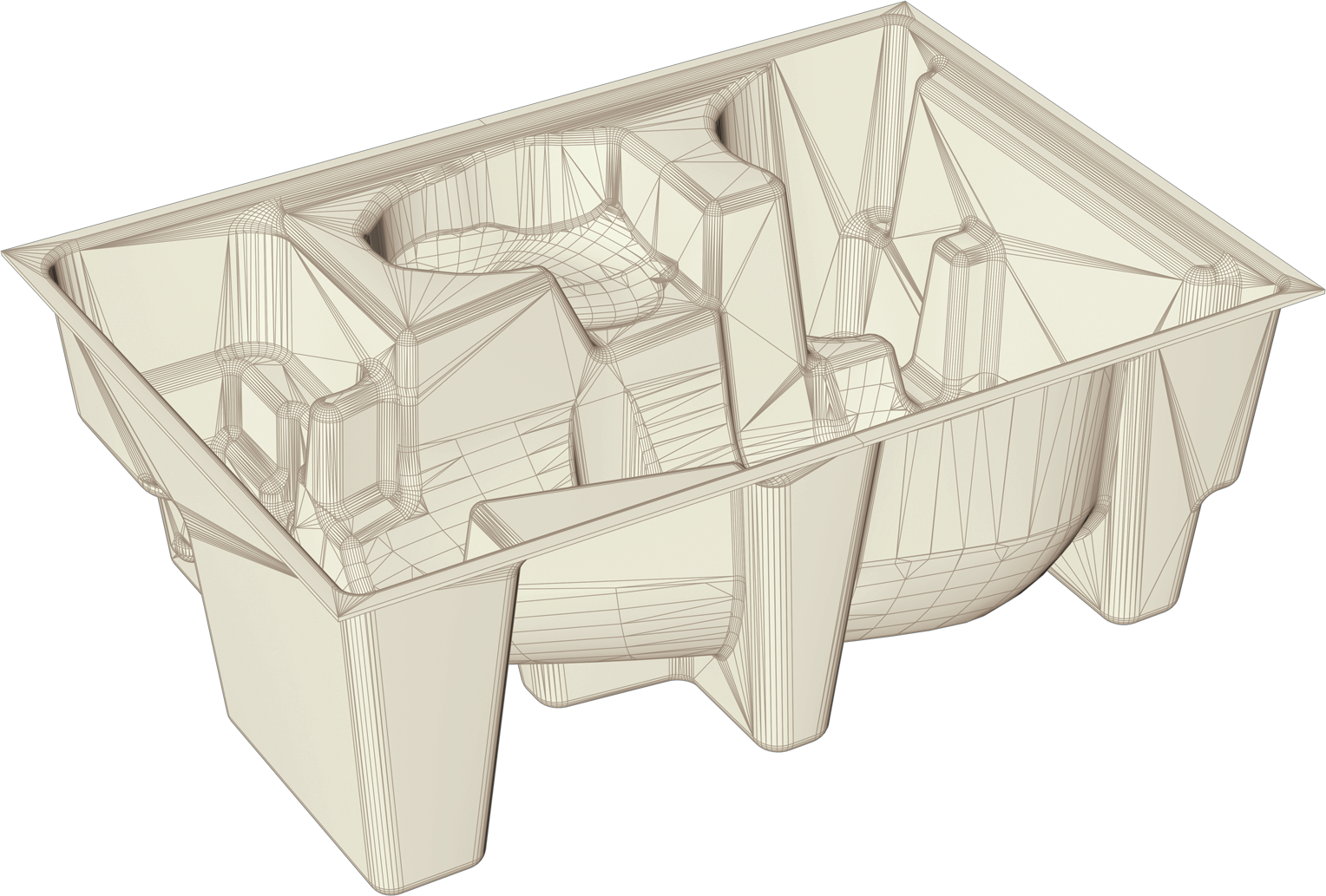

2. Design 3D

Il secondo passo preparatorio è la creazione del modello 3D a grandezza naturale di un vassoio. Per la creazione del modello 3D abbiamo bisogno che il cliente ci fornisca campioni o modelli reali di un prodotto da confezionare.

1. Concetto

Dopo che tutti i dati di input sono stati definiti, viene disegnato un semplice schizzo di un vassoio che serve al calcolo iniziale del prezzo e mostra il principio di imballaggio.

PRODUZIONE

LAVORAZIONE DELLA FIBRA MODELLATA

LINEA CONVENZIONALE

La carta riciclata raccolta (cartone, giornali) viene pesata in maniera precisa e poi inserita nell'idropulitrice. Qui la carta viene mescolata con acqua per raggiungere la consistenza del 7% e entro 15 o 20 minuti viene defibrata per ottenere la polpa. Il composto viene quindi pompato attraverso una filtrazione a due stadi. Nella prima fase si separano le impurità pesanti (come piccole pietre e sabbia); nella seconda fase di filtrazione vengono separati i nastri adesivi e la plastica. La polpa pura viene conservata in serbatoi, con una conseguente consistenza del 4%. L'ultima fase di preparazione della pasta è la sua miscelazione e il suo assottigliamento fino ai parametri operativi richiesti. L'intero processo è controllato tramite computer.

Successivamente, la polpa viene pompata nella sezione di formatura della linea dove viene aspirata in stampi di alluminio e trasportata a un trasportatore di essiccazione. Il processo di essiccazione viene monitorato automaticamente; durante questo processo viene controllata l'umidità, la temperatura e la quantità di aria di asciugatura. Il tempo di asciugatura del prodotto varia tra 25 e 35 minuti, in relazione alle dimensioni e allo spessore del materiale.

Nel caso in cui sia richiesta una maggiore precisione e qualità della superficie, i prodotti vengono ri-pressati in uno stampo caldo. L'effetto della temperatura di 180 °C e della pressione di 20 tonnellate consente di ottenere una superficie estremamente liscia. Per raggiungere dimensioni esterne esatte, l'ultimo processo di produzione riguarda il taglio dei bordi.

LINEA TERMOFORMANTE

Per i prodotti di termoformatura usiamo solo materiale vergine senza impurità e colla. Il materiale in ingresso viene pesato in maniera precisa e inserito nell'idropulitrice, dove viene mescolato con acqua per raggiungere la consistenza di 7-8% e entro 15 a 20 minuti viene defibrato per ottenere la polpa. La polpa pura viene conservata in serbatoi di acciaio inossidabile, con una conseguente consistenza del 2%. L'ultima fase di preparazione è la miscelazione del composto e il suo assottigliamento fino ai parametri operativi richiesti. L'intero processo è controllato tramite computer.

Successivamente, il composto viene pompato nella sezione di formatura della linea dove viene aspirato in stampi di alluminio e trasportato agli utensili di pressatura. Durante il processo di essiccazione, i vassoi vengono pressati con forze elevate di circa 15 tonnellate. La temperatura degli utensili viene controllata automaticamente tra 150 - 220 °C. Il tempo di asciugatura del prodotto varia tra 60 e 110 secondi in relazione alle dimensioni e allo spessore del materiale.

Per ottenere le corrette dimensioni esterne, il processo di produzione finale riguarda il taglio dei bordi